摘 要:对某化工项目燃煤锅炉供热系统的脱硫方案进行了比选,详细地对比分析了氨法脱硫和石灰石-石膏法脱硫两种方案的技术流程、工艺特点、运行可靠性经济性,最后提出了采取氨法脱硫方案更加合理的建议。

关键词:燃煤锅炉;供热系统;氨法脱硫;石灰石-石膏法脱硫

中图分类号:S481.8 文献标识码:A 文章编号:1004-275X(2021)08-0134-04

2015年12月国家能源局、环境保护部、国家发展和改革委员会联合印发《全面实施燃煤电厂超低排放和节能改造工作方案》的通知。通知中要求全国所有具备改造条件的燃煤电厂力争到2020年实现超低排放(烟尘、二氧化硫、氮氧化物排放浓度分别不高于10、35、50mg/m3对应在6%的基准氧含量条件下),全国新建的燃煤发电机组在有条件的情况下需要达到超低排放水平【1】国内某化工项目拟设置3台110t/h的煤粉锅炉供热系统用于满足此项目开车及正常生产的工艺蒸汽需要,为了满足超低排放标准要求,需要配置相应的烟气脱硫系统。目前成熟的超低排放烟气脱硫技术有石灰石-石膏法(简称钙法)、氨法、海水法、循环流化床半干法等。海水法脱硫需要项目所在地靠近海边,而循环流化床半干法脱硫用于循环流化床锅炉较多,此项目均位于内陆,不能采用海水法,且从供热系统供汽可靠性角度考虑选用煤粉锅炉,或选用循环流化床锅炉半干法也不具备优势,因此烟气脱硫方案应从石灰石-石膏法和氨法脱硫法中进行选取。本文对这两种脱硫方案进行了详细的对比分析。

1 工艺流程对比

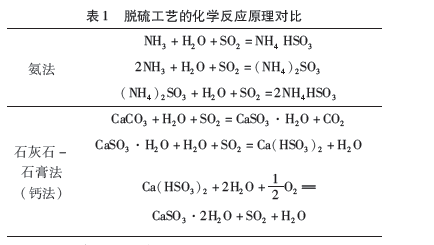

氨法脱硫和石灰石-石膏法(钙法) 脱硫原理见表1。氨法脱硫是利用氨水与含SO2的烟气接触并吸收SO2的技术,(NH4)2SO2吸收SO2形成NH4HSO3,补充的氨使NH4HSO3(NH4)转化为(NH4)2SO3,依次循环反复,从而完成对烟气中SO2的净化吸收。而石灰石-石膏法主要是利用石灰石浆液吸收烟气中的SO2,烟气中的SO2与浆液中碳酸钙发生反应,生成亚硫酸钙,部分的亚硫酸钙和亚硫酸氢根反应生成石膏,部分亚硫酸钙与空气中的氧发生氧化反应生成硫酸钙。

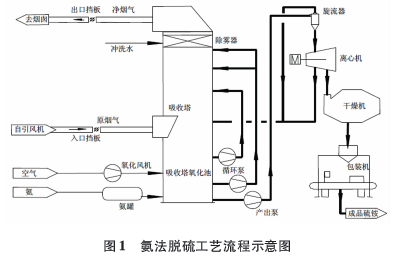

氨法脱硫系统主要包括SO2吸收系统、烟气系统、硫铵后处理系统、工艺水系统、检修系统、空气氧化系统以及其他辅助系统等。氨法脱硫工艺流程如图1所示[2] 。

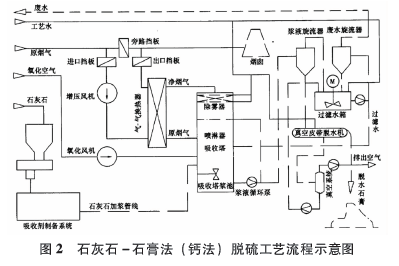

自引风机来的烟气,进入脱硫塔洗涤降温段。与上部喷淋硫铵液接触,硫铵液浓缩结晶后送至硫铵干燥系统生产硫铵。烟气经过洗涤降温后进入吸收段,与吸收液逆向接触脱除烟气中的二氧化硫后净烟气经过氨除雾器和塔顶组合式除雾器。最后,达标排放。石灰石-石膏湿法脱硫工艺主要由SO2吸收系统、石灰石制浆系统、烟气处理系统、石膏进行脱水系统、其他辅助系统等系统组成,石灰石-石膏法脱硫工艺流程如2所示[3]。

锅炉引风机后的烟气依次经过脱硫系统入口挡板、脱硫增压风机(部分系统无)、烟气换热器(部分系统无)降温后进入吸收塔,脱硫吸收塔集除尘、脱硫、氧化等多项功能于一体。多层喷嘴将吸收浆液以雾状均匀地喷射于充有烟气的塔中,在吸收塔内烟气中的SO2被吸收浆液洗涤并与其中的CaCO3发生反应,生成CaSO3在吸收塔底部的循环浆池烟气中的SO2内被鼓入的空气强制氧化,通过泵将氧化后的浆液送至过滤器然后进行脱水处理,最后得到的石膏作为副产品。

2 技术分析比较

2.1 氨法脱硫的优缺点

2.1.1 氨法脱硫的优点

1)吸收剂利用率很高,系统简单,装置能耗低,占地小。从吸收化学机理上分析,SO2的吸收是酸碱中和反应,吸收剂的碱性越强对吸收就越有利,吸收效果就越好。和钙基(石灰石,石灰) 相比,氨的碱性要更强,所以氨的吸收效果要好于钙基。基于吸收机理物理上的分析,钙基吸收剂吸收SO2的过程是一个气体-固体反应,由于接触面不够大,势必反应速度较慢,而且反应很难完全,导致吸收剂利用率不高;而氨吸收SO2是气体-液体反应或者气体-气体反应,由于接触面足够大,所以有较快的反应速率,反应容易进行得完全,吸收剂利用率高,脱硫效率也高。氨吸收设备相对于钙基吸收设备而言,具有设备体积较小,占地面积小,能耗低等优点。

2)不存在堵塞问题,设备磨损小。硫酸铵极易溶于水,虽然氨法脱硫塔内的循环液是饱和的硫酸铵溶液,但由于存在硫酸铵晶种,所以不会发生像石灰石-石膏法的堵塞等问题。氨法脱硫的氨水是属于液体吸收剂,循环液溶解度大、流动性好,对设备的磨损较石灰石-石膏法要小。

3)硫酸氨作为副产品价值高,经济效益较好。硫酸铵作为氨法烟气脱硫的副产品,是一种含氮含硫的肥料。硫酸铵不但可以单独使用,还能和其他营养元素一起经过加工制成复合肥料,市场需求广阔。而石膏和亚硫酸钙作为钙基脱硫的副产品,一方面石膏市场饱、需求低迷,另一名方面亚硫酸钙无法再利用,抛弃后造成土地资源浪费。

4)废水、废渣和废气的零排放,环境友好。氨法脱硫工艺过程中需要将氯化铵通过副产品不断排出,这样才能使吸收液里的氯离子浓度小于一定浓度,对设备部件的腐蚀才能降低,同时氯化铵也是固体肥料,但因其产生量很小,混在硫酸铵里不会产生质量的影响。因此氨法脱硫是没有废水排放的。

5)可以与脱硝系统公用吸收剂储存和供应系统。目前成熟的选择性还原法脱硝技术基本上都是采用氨作为还原剂,如果采用氨法脱硫可以避免在脱硝时重复建设吸收剂储存及供应系统,在节约了占地面积的同时,节省了投资、人力及成本。

6)在脱除SO2的同时还能脱除部分NOX。氨法脱硫在脱除SO2的同时还可以脱除部分NOX,降低烟气中的NOX排放浓度,进一步保证达标排放。

7)煤种适应性强。氨法脱硫对煤种变化的适应性强,可用于0.4%至8%甚至更高的燃煤硫分,且含硫量越高,氨法脱硫的经济性更强【4】

2.1.2 氨法脱硫的缺点

1)氨易挥发。氨法与石灰石-石膏法的脱硫剂不同是两个方案的本质区别,氨法脱硫的脱硫剂在常温常压下是气体,极易挥发,石灰石-石膏法的脱硫剂是固体,不易挥发。因此如何解决氨的易挥发性问题是氨法脱硫的首要问题。此外由于氨本身是易挥发性气体,氨和氨水在储存、输送以及反应过程中可能会存在无组织挥发,进而对环境造成一定影响。

2)脱硫系统设备腐蚀大,防腐成本高。氨法脱硫所产生的可溶性硫酸盐成分、亚硫酸盐、硝酸盐等成分,会以液相的形式进入到防腐层毛细孔之内形成结晶盐发生结晶腐蚀,除此之外还会发生化学腐蚀和电化学腐蚀,在采用氨法脱硫技术过程中,需要合理采用防腐材料,有效预防出现设备腐蚀问题,常用的防腐蚀材料有玻璃钢材料、橡胶衬里材料、玻璃鳞片衬里材料、合金材料和不锈钢材料[5]。氨法脱硫对于设备和管线等材质选材要求较高,因此整体防腐蚀成本较高。

3)吸收剂价格较贵。氨法脱硫采用的吸收剂氨气相比石灰石-石膏法要贵不少,因此运行中吸收剂费用较高。

4)脱硫剂具有一定危险性,生产运行安全管理难度增大。氨法脱硫采用液氨或者氨水作为脱硫剂,其化学特性较为活泼,脱硫剂本身具有一定的危险性,特别采用液氨时需要有液氨储罐,液氨大量储存时属于重大危险源,存在一定安全风险,这会增大生产运行安全管理的难度。

2.2 石灰石-石膏法脱硫的优缺点

2.2.1 石灰石-石膏法脱硫的优缺点

1)引进早,技术成熟,可靠性高。石灰石-石膏法脱硫技术引进早,早期的电厂锅炉烟气脱硫绝大部分采用的都是石灰石-石膏法烟气脱硫,技术很成熟,运行可靠性高,设备和技术均很容易获取。

2)吸收剂资源丰富,价格便宜。石灰石-石膏法脱硫采用的吸收剂为石灰石或者石灰石粉,大自然石灰石资源很丰富,价格很便宜。

3)系统稳定,无氨逃逸问题。石灰石-石膏法脱硫系统运行稳定,吸收剂不存在挥发性问题,也无氨逃逸问题。

4)脱硫剂稳定无安全风险。石灰石-石膏法脱硫剂稳定且无安全风险,生产运行安全管理难度低。

2.2.2 石灰石-石膏法脱硫的缺点

1)系统复杂、能耗高、占地面积大。石灰石-石膏法脱硫反应是气体-固体反应,因此反应速度较慢,反应不易进行完全,吸收剂利用率不高;为了提高吸收率,需要采取将其石灰石磨细、进行雾化处理、循环利用等手段,这将使整个系统更加复杂,占地面积增大,且运行能耗也增加。特别是对于高硫煤,需要达到较高脱硫效率时需增大浆液循环量,能耗增加得更多。

2)副产品石膏利用率很低。脱硫石膏作为脱硫的副产品目前用途主要作为水泥缓冲剂,但是在水泥生产中掺入量很低,约为5%,另外由于脱硫石膏中附着水范围为10%,加上水泥厂设备(料仓、输送设备、计量设备)的设计是基于块状天然石膏,换成脱硫石膏时由于含水量高易出现下料不畅、料膨胀、设备堵塞等问题,因此石膏的综合利用率不高,目前我国脱硫石膏的利用率不超过10%。天然石膏在我国不但资源丰富,而且市场价格低,因此脱硫石膏不具备优势,多数被废弃处理,这样做不但占用了大量土地,还对环境构成极大的威胁。

3)容易对环境造成二次污染,废水处理难度大。石灰石-石膏法脱硫产生的污染物主要为脱硫废水、粉尘污染、污泥污染等,极易对环境造成二次污染,对生态环境形成破坏。石灰石-石膏法脱硫产生的脱硫废水组分复杂,处理起来很复杂,如果要求达到近零排放标准需要单独上污水系统系统,系统投资高,运行费用也高,且污水处理系统尚有副产的污泥等污染物,造成二次污染。石灰石-石膏法在石灰石粉磨制和配浆过程中会出现扬尘等问题,容易造成粉尘污染。

4)系统容易存在堵塞和结垢,系统磨损严重。石灰石-石膏法为气体-固体反应,液相石灰石浆液作为脱硫剂,含有一定量的固体石灰石颗粒,一旦当循环浆液中固相物达到足够高浓度时,在管道或者脱硫塔内就会形成结垢,一方面造成管道堵塞,一方面对脱硫工作正常运行形成影响。同时固相石灰石颗粒对于设备和管道的磨损很严重。

5)超低排放粉尘控制技术复杂,占地面积大,故障率高。石灰石-石膏法要达到超低排放粉尘浓度要求,通常需要在脱硫塔后设置湿式电除尘器系统。首先增加了系统的复杂性和占地面积;其次湿式电除尘装置会产生含盐废水,这部分废水需要外排,需增加相应的污水处理能力,从而增加处理费用;最后根据目前国内大多数项目的投运情况来看,运行一段时间后均存在一定的问题:如极板及壳体腐蚀穿孔、耗水量大、电源不稳定导致除尘不能稳定达标等问题。

2.3 技术综合比较

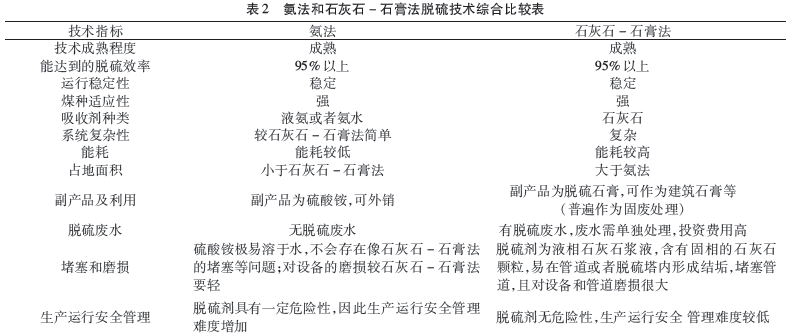

结合以上对氨法和石灰石-石膏法优缺点的对比分析,汇总形成技术综合比较表,见表2。

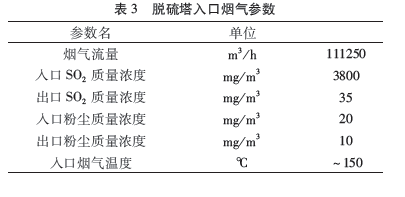

3 经济性分析比较

考虑到供热系统蒸汽供应可靠性需要,锅炉的烟气脱硫配置均采用单炉单塔方案,即每台锅炉配套设置1台脱硫塔,而脱硫副产品处理系统则采用公用的1套系统,每台锅炉出口设置有布袋除尘器,除去锅炉烟气中大部分的粉尘,布袋除尘器出口设计粉尘含量<20mg/m3。单台脱硫塔的烟气参数见表3。

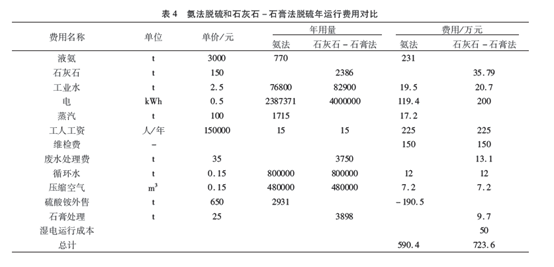

以表3为输入计算基础,分别对氨法和石灰石-石膏法两种脱硫方案年运行费用进行测算,计算结果见表4。

从经济性比较来看,氨法脱硫的年运行费用要低于石灰石-石膏法的年运行费用,不过脱硫装置经济性关键在于液氨、硫铵、石灰石以及脱硫石膏的价格,不同价格情况下经济性对比存在差别,所以实际运行费用与测算值之间可能会存在一定偏差。

4 结论

对某乙烯项目燃煤供热系统的脱硫方案进行了比选,详细地对比分析了氨法脱硫和石灰石-石膏法脱硫两种方案的技术流程、工艺特点、运行可靠性经济性,氨法脱硫相比石灰石-石膏法脱硫,具有系统简单、能耗低、无脱硫废水、副产物硫胺容易处理、无结垢问题发生、占地面积小等优点。而石灰石-石膏法存在脱硫副产物回收利用困难,脱硫废水中不但含有高浓度氯离子,也含有重金属离子,存在脱硫废水处理困难和投资高的问题。此外,氨法脱硫初步分析的年运行费用也较石灰石-石膏法要低,因此从技术和经济性角度推荐采用氨法脱硫方案。

参考文献:

【1】环保部,国家发改委,国家能源局关于印发《全面实施燃煤电厂超低排放和节能改造工作方案》的通知【A】.2015-12-11.

【2】氨法烟气脱硫工程通用技术规范:HJ 2001-2018【S】.

【3】石灰石/石灰-石膏湿法烟气脱硫工程通用技术规范:HJ179-2018【S】.

【4】王洪记,郭宝贵,吴章,等.对几种烟气脱硫方法的看法及建议【J】.化工时刊,2013,27(4):41-45.

【5】瞿光彬,张小斌.氨法脱硫防腐材料研究【J】.中国化工贸易.2020(5):255-256.

收稿日期:2021-04-23

作者简介:韩景(1986-),男,河北新乐人,硕士研究生,主要从事化工全厂供热系统及自备电站配置研究。

焦点新闻网免责声明:

凡本网注明 “来源:XXX(未知)等(非焦点新闻网)” 的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如因作品内容、版权和其它问题需要同本网联系的,请在30日内与以下联系方式进行沟通:联系电话:15922557075(加微信请注明具体事宜)QQ:1579130097 邮箱:1579130097 @qq.com

如未与焦点新闻网本部进行有效沟通的事宜,本网将视同为未曾提前联系,并不能给予答复、解决。